佳木斯高温高压锅炉水处理

佳木斯高温高压锅炉水处理

佳木斯高温高压锅炉水处理

干熄焦配套高温高压锅炉除盐水制备的工艺选择

干熄焦(coke dry quenching,简称CDQ)是目前国内外应用较为广泛的节能环保技术之一。它是使用低温循环的惰性气体与热焦炭进行热交换达到熄焦目的的一种密闭型系统。回收了热焦炭显热的循环气体通过余热锅炉产生蒸汽用于发电或者作为钢铁厂的蒸汽热源使用。作为配套余热锅炉的除盐水必不可少,它恰如心脏中流动的血液,与锅炉运行是不可分割的有机整体。使用符合要求的水质,是干熄焦配套锅炉安全、经济、稳定运行,产出合格蒸汽的前提。因此水处理工艺的选择尤为关键,合理的工艺设计既可以满足锅炉用水要求,同时又可降低制水成本,保护水环境。

1、锅炉除盐水处理工艺选择

1.1 工艺选择依据

首先GBT50109-2006《工业用水软化除盐设计规范》指出,软化和除盐系统的选择应根据进水水质和对出水水质、水量要求等情况,经技术经济比较确定;同伙私水处理系统和设备的选择应减少废酸、废碱、废渣及其他有害的排放量,并应采取处理和处置措施,满足相应的环保要求。简单的说就是给水水源、产水水质要求、性价比和环保要求。同时还要考虑到占地面积、用水工况要求、操作维护、气候、地形、交通运输及结合厂区规划等因素。

对于给水水源来说,应进行水质全分析,深入了解其化学组成和特性,覆盖所有季节平均水质特性以选择安全可靠的工艺流程和设备,往往实际中并没有做到这一点。同时对于产水水质,不同类型的锅炉要求也存在差别。干熄焦配套高温高压锅炉水质按照《火力发电厂化学设计技术规程》(DL/T5068-1996)和《火力发电机组及蒸汽动力设备水汽质量》(GB/T12145-1999)标准执行;硬度≤2.0μmol/l;电导率0.2μs/cm;二氧化硅≤20μg/l;PH值(25℃)<8.8~9.5;铁≤30μg/l;铜≤5μg/l;油≤0.3mg/l。

1.2 工艺流程

锅炉除盐水的水处理过程不论采用何种工艺的系统,都包含预处理和除盐两个阶段。

预处理大体分为混凝、沉淀、过滤、吸附、软化及杀菌等分级净化过程,针对全面的原水水质分析报告确定合理的预处理工艺,可去除水中绝大部分的悬浮物、胶体、色度、有机物、细菌及微生物等杂质。对于后续除盐设备进水要求的保证和正常运行起着至关重要的作用。

除盐工艺有传统的复床、混床离子交换工艺以及反渗透(RO)、EDI(Electrodeionization)电除盐等膜法工艺。传统的水处理工艺为:原水→预处理→阴阳床→混床→锅炉给水。整个生产过程存在大量的酸碱消耗和废液的处理排放,劳动强度高,日常维护复杂,尤其是对于高含盐量的原水,再生周期缩短,再生酸碱、水电耗量增加。因此反渗透技术作为当今较先进、有效除盐的膜分离技术,与离子交换组成去除水中的溶解盐、胶体、微生物、有机物等(去除率高达97%~98%),其产水中剩余的盐分则通过后继的离子交换系统除去。以下重点从运行成本对传统的离子交换和反渗透-离子交换相结合的工艺进行了对比。

2、反渗透-离子交换除盐工艺与全离子交换工艺运行成本比较

某钢铁厂干熄焦工程配套高温高压锅炉+25MW抽凝式汽轮机组,除盐水站的设计规模为110t/h,原水为地表水:溶解固形物400mg/l左右,产水水质执行干熄焦高温高压锅炉用水指标。GBT50109-2006《工业用水软化除盐设计规范》中也指出当原水大于500mg/l时,可采用反渗透装置;当原水溶解性固形物小于500mg/l时,应经技术经济比较后确定是否采用反渗透除盐装置。针对上述前提条件分别采用一级反渗透+混床工艺和一级复床+混床工艺进行该除盐水的制备。

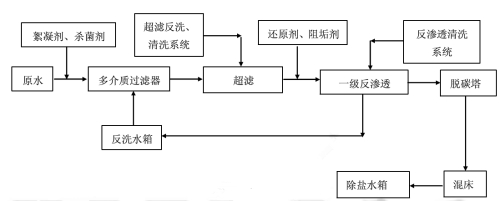

2.1 一级反渗透+混床(以下简称RO+MB)除盐工艺流程如图1。

图1 一级反渗透+混床除盐工艺流程图

2.2 一级复床+混床(以下简称IE)除盐工艺流程如图2。

图2 一级复床+混成除盐工艺流程图

2.3 运行成本分析

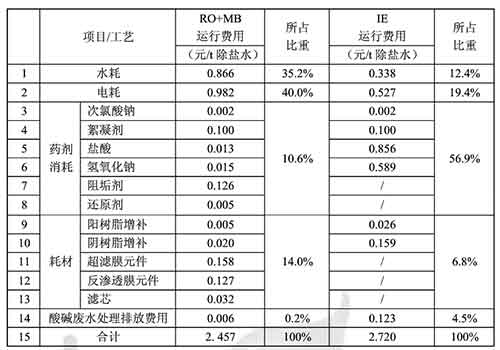

除盐水的运行成本通常是由设备折旧、人工费、修理费用、电耗、水耗、药剂消耗、耗材和酸碱废水处理费用等方面组成。在除去设备折旧、人工费、修理费用的情况下,单位产水量的运行成本只与水耗、电耗、药剂消耗、耗材和废水处理费用及原水水质有关。在原水水质稳定,水战连续满负荷运行8280小时(345天)的前提下计算运行成本,具体内容见表1 。 其中超滤膜采用德国membrana产品,发渗透膜采用美国陶氏BW30-400产品。酸碱废水处理费用按照0.9元/t,水费2元/t和电费0.5元/t考虑,其余按目前市场价。

表1 “RO+MB”和“IE”工艺运行成本比较

从表1可以看出,在一定原水水质条件下,从单位水耗和电耗来说,RO+MB工艺的高于IE工艺,并且主导了RO+MB 工艺的运行成本。两种工艺的水耗区别在于前者的超滤装置反洗排水,反渗透的浓水回流至反洗水箱用于前面多介质过滤器的反洗,但是整个系统水耗仍旧高;后者水耗主要为阳床和阴床的再生用水。电耗来说,主要是RO+MB工艺中的高压泵耗能大。

从药剂的消耗量来看,IE工艺的药剂消耗量远远大于RO+MB工艺。主要是酸碱的耗量大,酸碱废水量相应也会大,废水处理排放费用也随着远远增大。药剂消耗主导了IE工艺的运行成本,若原水的含盐量增大,则离子交换工艺的产水周期缩短,运行成本还会相应增加。对于RO+MB工艺的酸碱消耗,主要是混床树脂的再生消耗,膜装置的定期化学清洗酸碱耗量不大,所以在此没有考虑。在干熄焦实际运行过程中,根据汽轮机组抽气的运行工况,除盐水站为间断运行,因此对于RO+MB工艺来说,混床的周期产水量会更大,酸碱耗量及酸碱废水处理排放成本会更小。

从耗材比较来看,RO+MB工艺明显高于IE工艺。主要是膜元件的更换,膜的性能和耐久性好是用户最关注的,但是选择国外的品牌价格比较高。

总的运行成本来看,RO+MB工艺的运行成本低于IE工艺。但是两种工艺的运行经济性有一定的水质限定范围。

3、结论

从以上对比结合实际应用可以得出:一级反渗透+混床工艺适用原水水质面域比离子交换工艺宽,拖延效果好;设备占地小;运行操作维护简单;运行成本低;酸碱耗量低,酸碱废液少;产水水质也完全满足干熄焦高温高压锅炉用水要求。尽管其初期投资要比离子交换工艺高出50%左右,但其可在短期内回收。目前一级反渗透+混床工艺在干熄焦配套余热锅炉的除盐水制备中得到广泛的应用。

现在也有采用EDI代替混床,组成反渗透+EDI全膜法工艺脱盐,省去了酸碱消耗、再生用水、废水处理排放费用,节能环保;但由于其初期投资较高,整个系统电耗、水耗高,在热电企业和干熄焦锅炉除盐水的制备中并没有得到广泛的推广。因此对于浓水综合利用降低水耗;膜产品、膜专用药剂的价格高都是今后水处理需要关注和探讨的问题。高效、节能和清洁的生产方向是水处理工艺前进的最终方向。